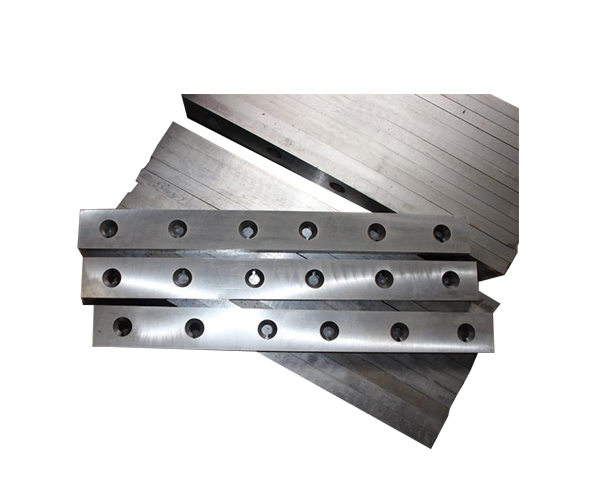

双轴撕碎机刀片热处理后硬度变化?

2025/8/12 10:02:11

双轴撕碎机刀片的热处理工艺是决定其硬度和使用寿命的环节。热处理后刀片的硬度变化主要受材料成分、淬火温度、冷却方式及回火工艺的综合影响,具体可分为以下几个阶段:

一、淬火阶段硬度跃升

刀片材料多采用高碳高合金钢(如Cr12MoV、D2钢),在980-1050℃奥氏体化后,通过油冷或空冷实现马氏体转变。此阶段硬度显著提升,Cr12MoV钢淬火后硬度可达58-62 HRC。但此时材料内部存在高残余应力和脆性,需通过回火调整。

二、回火阶段的硬度调控

低温回火(180-220℃)时,马氏体分解形成回火马氏体,硬度下降约1-3 HRC,但显著提升韧性。中温回火(350-500℃)会产生屈氏体组织,硬度降至50-55 HRC,适用于冲击载荷大的工况。高温回火(500-650℃)形成索氏体结构,硬度进一步降低至45-50 HRC,但综合力学性能。

三、关键影响因素

1. 合金元素配比:钼、钒元素可抑制回火软化,使二次硬化峰值出现在500-550℃

2. 冷却速率控制:分级淬火可减少变形,但需平衡冷速与碳化物析出关系

3. 表面改性技术:渗氮处理可使表面硬度达1200 HV,同时保持心部韧性

四、实际应用中的平衡策略

针对破碎金属与塑料的不同需求,需差异化设计热处理工艺:金属破碎刀片推荐58-60 HRC+深冷处理,塑料刀片则采用52-54 HRC+表面镀层。某案例显示,优化回火曲线(三段式回火)可使D2片寿命提升40%,同时降低崩刃率至2%以下。

通过控制热处理参数,可实现硬度从初始淬火的62 HRC到终服役状态的50-58 HRC范围内的可控调节,满足不同工况对耐磨性与抗冲击性的需求。